Nasza technologia to poziom technologii. Technologia zwiększa wydajność naszych produktów i umożliwia ich precyzyjną produkcję. Wyraźne technologie, takie jak MASH®, fteu® D3SM а также MicroPleats тесно связана с решением производственных задач и процессионными технологиями нашего предприятия. Мы без колебаний вкладываем капитал в технологии, которые улучшают функции всех металлических систем наших заказчиков. Здесь найдете информацию, касающуюся металлических тканей и наших основных технологий: гофрирование, сепарация, соединение, Инжиниринг а также исследовать и разработки.

MASH® – Material Absorbing Sound and Heat – наша эксклюзивная технология по безволокнистой звукоизоляции и абсорбции тепла из металлической ткани. В обычной звукоизоляции используется перфорированная поверхность и нетканые волокнистые материалы (например, металлический войлок) для изготовления жесткой звукозащитной стены. Для действия MASH® нет необходимости в волокнистых материалах. Отличается высокой степенью шумопоглощения, имеет отличные свойства в отношении взрывобезопасности, долговечности и чистоты. Со временем шум нарушает волокнистый материал, снижает поглощающую способность шумоизоляции и становится причиной загрязнения системы пылью. Мы отказались от волокнистого материала, а благодаря применению MASH® намного снизилась опасность взрыва, кроме того, звукозащитные стены можно очищать жидкостью без риска нарушения ее функции.

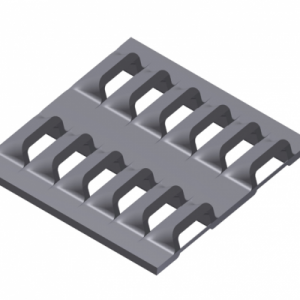

D3SM (depth-defined slit metal; или щелевой листовой фильтр с определенной глубиной) – это лист с отверстиями, уходящими вглубь материала и определяющими все три размера. При помощи наших фильтровальных колец из D3SM фильтрация горячих газов приобретает новые размеры и выходит на новый уровень, переменные функции в производственном процессе и масса остаются под контролем. D3SM-фильтровальные кольца являются отличной альтернативой консервативным материалам из металлической сетки, металлической ткани или тянутого металла, не определенные до глубины структуры материала. Поэтому для всех параметров мощности требуется больший диапазон допуска.

MicroPleats является ключом к максимальной фильтровальной площади определенных строительных пространствах. Повышение эффективности производственных процессов снижает простои и увеличивает длительность действия производственного цикла за счет увеличения фильтровальной площади. Большая фильтровальная площадь означает контролируемый рост давления при высокой проницаемости и низкой степени износа. Высота складки 2,3 мм и 3,0 мм делает MicroPleats применимыми даже там, где раньше гофрирование было невозможно из-за ограниченного пространства.

Наши функциональные элементы изготовлены из металла. Металлические элементы – это элементы, которые не изготовлены из таких материалов, как пластик или стеклянные волокна: потенциал металлических элементов проявляется особенно в таких областях, где действуют высокое давление и высокая температура. Их применение может быть длительным и после очищения элементы можно использовать снова. Свои фильтровальные элементы производим, в основном, из нержавеющего металла, что предупреждает коррозию и не вызывает другие нежелательные реакции.

В производстве используем металлическую ткань, металлический флис (войлок) и спекшиеся ламинаты. Структура металлической ткани определена и рассчитана на проницаемость при фильтровании 10 µм. Благодаря различным видам переплёта тканей и возникающим при этом разным формам пор, разрабатываемые нами функциональные элементы из металлической ткани способны оказать оптимальное влияние фильтра на материал и производство. Применение металлического флиса особенно подходит для элементов с очень высокой фильтровальной тонкостью от 1 µм. Металлический флис по сравнению с металлической тканью имеет неопределенную структуру, которая проявляется при высоких давлениях и неопределяемых потоках материала через фильтр. Что касается очищения и обратной промывки, металлическая ткань более подходит, чем металлический флис. Металлический флис показывает свои свойства в процессах, в которых требуется высокая тонкость, и при фильтровании жидкостей с низкой вязкостью. Металлическая ткань и металлический флис можно комбинировать друг с другом в зависимости от разных спецификаций. Благодаря этому возможна многослойная структура, позволяющая постепенную сепарацию примесей, что приводит к оптимизации характеристик производственного процесса наших клиентов. Особую форму комбинации различных слоев представляют спекшиеся ламинаты. Спекание нескольких слоев обездвиживает слои и не позволяет им смещаться относительно друг друга, что идет на пользу фильтруемого потока вещества.

В качестве грубого фильтровального слоя или для стабилизации функционального элемента применяем перфорированные листы или щелевые сита. У перфорированных листов структура из двух разных размеров, щелевые сита собраны из нескольких сваренных профилированных стоек, геометрия которых рассчитана так, чтобы обеспечивала оптимальную пропускную способность.

Для того, чтобы свести к минимуму необходимость заменять фильтры, нами разработаны фильтры с увеличенной фильтровальной площадью, которая способна уловить большее количество примесей и продлевает долговечность фильтра. Благодаря гофрированию на наших фильтровальных элементах из металлической ткани и/или металлического флиса (войлока) возникают стабильные складки. Чтобы фильтровальные элементы из металла действовали надлежащим способом, должны быть применены противоположности: фильтровальная площадь против рабочей полости. Фильтровальная площадь оптимизирована большим количеством складок и их высотой. Однако на практике такое решение не совсем применимо, потому что фильтровальный элемент должен быть встроен в машину, линию или производственный процесс без особых вмешательств в их конструкцию. Данное место для фильтровального элемента в данной системе зачастую не позволяет использовать гофрирование.

Мы держим под контролем пространство и фильтровальную площадь благодаря инновационной технологии гофрирования: как можно меньше высота складки на физически допустимой границе обработки металлов, чтобы максимально увеличить фильтровальную площадь в ограниченном пространстве. За счет минимальной высоты гофрирования 2,3 мм и наших MicroPleats мы способны изготовить изделия, которые мгновенно более чем в два раза увеличивают эффективность производства линии наших клиентов и долговечность.

Путь от рулона металлической ткани к функциональному элементу начинается от точного прикроя металлической ткани до требуемого размера. В различных делительных технологиях используется большой диапазон ширины ленты, благодаря чему из нашей ткани получаем оптимальный размер. При этом учитываем специфические свойства разных видов тканей, материалов и толщины проволоки.

Механический срез лезвием – это зарекомендовавший себя метод для быстрого срезания металлических тканей. Срезание с рулонов быстрее, чем другие методы, однако здесь имеются некоторые недостатки в качестве кромок среза. Механический срез приводит к растрепанной проволоке по бокам раскроя, и для задач дальнейшей обработки это должно быть удалено вручную. Механический срез проводится стационарным лезвием, которым выполняются только прямые срезы. Если надо нарезать большое количество листов, применяем инструменты для вырубки, позволяющие делать точный срез заранее определенных форм.

Термическая резка позволяет получить кромки высокого качества. Благодаря теплу тонкие проводки на кромках раскроя соединяются друг с другом и можно сразу приступать к дальнейшей непосредственной обработке и эргономическому манипулированию с нашим материалом. Термическая резка используется для более широких полос ткани и проводов. Кроме прочего, при термической резке плазмой или лазером головки для резки движутся. При помощи неподвижных и ЧП-управляемых приспособлений могут быть вырезаны и такие формы, которые обычно вырезают специальными инструментами.

Наши фильтровальные элементы бывают собраны из нескольких разных частей. Высокоточное соединение – это ключ к фильтровальным и металлическим элементам хорошего качества. Кроме формы и стабильности соединение обеспечивает и функциональные способности: места соединений должны иметь абсолютную непроницаемость, в несколько раз превышающую нормальную, чтобы, например, при фильтрации были отделены друг от друга чистая и грязная стороны. У материалов, применяемых для соединения, должны быть надлежащие химическая, механическая и термическая стойкость, как у остальных частей. В зависимости от спецификации используем весь спектр соединительной техники, от силового соединения штампованием и посредством клемм до соединения материалов при помощи сварки, паяния и склеивания.

Штампование и соединение посредством клемм применяются чаще, чтобы металлическая ткань соединилась с окантовкой или концевым сегментом фильтровального элемента. Штампование и соединение посредством клемм относятся к быстрым соединительным приёмам, не требующим дополнительных соединительных средств. Непроницаемость соединения зависит от того, в каких случаях оно применяется, от фильтруемого вещества и от окантовки или концевого сегмента. Учитывая эти стороны, можно добиться непроницаемости за счет соединения штампованием или посредством клемм без применения других соединительных средств.

Соединение материалов проводится при помощи сварки, паяния и склеивания. У сварочной техники имеются разные варианты соединения отдельных частей материалов, чтобы были гарантированы прочность и непроницаемость соединения, также, как высокая нагрузка на место соединения. Сварочную технику применяем, например, для соединения металлической ткани с боковой стороны фильтровальных свеч, для соединения функционального тела и концевого сегмента или соединения конструкции с металлической тканью. Использование современных приспособлений и улучшающийся уровень сварочной техники для изготовления фильтровальных элементов относятся к одним из главных сторон нашего производства. Для соединения материалов используем клеи, предназначенные прямо для области применения у наших клиентов. Склеивание относится к быстрому соединительному методу, но при этом соединение получается менее точным, чем при сварке. В зависимости от спецификации клея, у склеенных швов выше эластичность, чем у сварных швов.

У нас на первом месте качество наших изделий и качество нашего сервиса для заказчиков. Основой для этого являются точные изделия, которые разработаны и произведены в соответствии с требованиями наших клиентов. Инжиниринг изделия, с одной стороны, основанный на потребностях клиента, с другой стороны, на развитой производственной технике, это позволяет.

С использованием инжиниринга разрабатываем функциональные элементы с целью предлагать своим заказчикам решения, позволяющие повысить производительность. Инжиниринг с технической экспертизой является той гранью, которая объединяет нашу продажу и наше производство. Благодаря нашей позиции в отношении обработки металла и металлических тканей требования заказчиков и наши знания и опыт в инжиниринге объединяются и дают в итоге отличные изделия. Любое изделие определяют конструкция и примененные части. После продажи продолжается диалог с нашими заказчиками. Мы советуем, как улучшить функции, как оптимально использовать рабочее пространство, разрабатываем эргономические функциональные элементы, стремимся к увеличению долговечности изделий, помогаем в поисках решения для повышения полезных сторон товара. Наш инжиниринг, кроме того, становится чем-то вроде толчка для дальнейшего развития наших возможностей, а это в будущем позволит нам представить своим заказчикам более атрактивные разработки. Можно сказать, что работаем на проектах будущего с использованием новых веществ, производства без инструмента или применяя новые разновидности материалов.

Pro přesnou a technologicky orientovanou práci používáme průběžný řetězec kvality ve spojení s nejmodernější technikou. Abychom vyhověli této poptávce a dále se rozvíjeli s našimi produkty, spoléháme na vývoj a kvalitní práci. V naší laboratoři měříme námi používané materiály, zkoumáme vlastnosti použití našich funkčních prvků a tiskneme prototypy.

Подвергаем испытанию геометрию и прочность применяемой металлической ткани и изготовленных функциональных элементов. Технические характеристики всех изделий, от проволоки до готовых функциональных элементов для нас связаны с качеством, которое находится под непрерывным контролем. Особую гарантию даем своим заказчикам по новым изделиям, что их функция и применение наших изделий будут надлежащими при их установке в оборудовании наших заказчиков.

Свойства наших функциональных элементов проверяем в действии. Тем самым гарантируем, например, непроницаемость фильтровальных элементов с точностью проницаемости при фильтрации 1 µм. Для акустичесного применения нашего MASH® контролируем параметры, которые влияют на акустические свойства материала. Поэтому наши заказчики могут полностью положиться на эффективность нашей продукции.

Уже сегодня применяем дополнительные варианты производства для создания прототипов наших изделий при помощи 3D-распечатки. Благодаря этому идеи становятся осязаемыми, ускоряется процесс разработки и на новый, лучший, уровень выходит диалог с нашими заказчиками. Для технологии 3D-печати, если ею предстоит пользоваться при производстве фильтровальных элементов, потребуется еще какое-то время на развитие. Тем не менее, благодаря этой технологии уже сегодня мы имеем возможность повысить и улучшить свою производительность.

© fteu® 2021 контент & изображения

© fteu® 2021 контент & изображения