Produkujemy dla naszych klientów indywidualne metalowe elementy filtracyjne: Państwa rozwiązanie wg kształtu dla Państwa użytku. Wykorzystujemy najnowocześniejszą technologię produkcji obróbki drutu i tkanin, aby elastycznie i sprawnie wdrażać różnorodne rozwiązania. Oferujemy specjalne kształty w powszechnych specyfikacjach siatek i włóknin (metalowa włóknina), również z plisowaną powierzchnią lub naszym MASH® dla najlepszego możliwego działania filtrów o specjalnym kształcie. Nasze wymagania jakościowe dla elementów form specjalnych są takie same jak dla naszych standardowych produktów. Co Państwo sobie życzy?

Nasza technologia to poziom technologii. Technologia zwiększa wydajność naszych produktów i umożliwia ich precyzyjną produkcję. Wyraźne technologie, takie jak MASH®, fteu® D3SM oraz MicroPleats są ściśle powiązane z rozwiązaniami produkcyjnymi i technologiami procesowymi naszej produkcji. Odważnie inwestujemy w technologię, aby usprawnić działanie wszystkich systemów metalowych naszych klientów. Tutaj znajdziesz informacje na temat siatek metalowych i naszych podstawowych technologii plisowania, rozdzielania, łączenia, Engineering oraz Research & Development.

MASH® – Material Absorbing Sound and Heat to nasza ekskluzywna technologia izolacji akustycznej bez włókien i pochłaniania ciepła przez metalową siatkę. Konwencjonalna izolacja akustyczna wykorzystuje perforowaną powierzchnię oraz nietkane materiały włókniste (np. wełnę metalową) jako ścianę dźwiękochłonną. MASH® działa bez konieczności stosowania materiałów włóknistych. Osiąga wysoki stopień pochłaniania hałasu i posiada doskonałe właściwości w zakresie ochrony przeciwwybuchowej, trwałości i czystości. Z biegiem czasu hałas zakłóca materiał włóknisty, zmniejsza chłonność izolacji akustycznej i powoduje zanieczyszczenie systemu pyłem. Ze względu na rezygnację z materiałów włóknistych, MASH® znacznie zmniejsza ryzyko wybuchu, a także umożliwia czyszczenie płynem bez zakłócania jego funkcji.

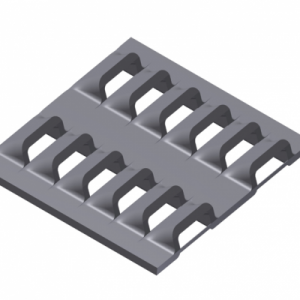

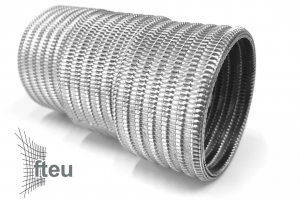

D3SM (depth-defined slit metal; ewent. Blacha szczelinowa o zdefiniowanej głębokości) to blacha z otworami, które wchodzą w głębokość materiału, a tym samym wszystkie trzy wymiary są zdefiniowane. Dzięki naszym pierścieniom filtrującym D3SM filtracja gorących gazów została na nowo zdefiniowana i ulepszona, zmienne funkcje w procesie produkcyjnym są kontrolowane, a potężna waga została zmniejszona. Pierścienie filtracyjne D3SM są potężną alternatywą dla konserwatywnych materiałów wykonanych z siatki drucianej, tkaniny metalowej lub siatki cięto ciągnionej, które nie są zdefiniowane w głębokości struktury materiału i dlatego wymagają większego zakresu tolerancji dla wszystkich parametrów wydajności.

MicroPleats są kluczem do maksymalnej powierzchni filtracji w określonych przestrzeniach budowlanych. W poszukiwaniu usprawnienia procesów produkcyjnych optymalizuje się czas przestoju i ogólną żywotność cyklu produkcyjnego poprzez zwiększenie powierzchni filtracji. Większa powierzchnia filtra oznacza zmniejszony wzrost ciśnienia przy wysokiej przepuszczalności i niskim zużyciu. Dzięki wysokości plisu 2,3 mm i 3,0 mm sprawiają, że MicroPleats można używać nawet tam, gdzie plisowanie nie było dotychczas możliwe ze względu na ograniczoną przestrzeń.

Nasze elementy funkcjonalne wykonane są z metalu. Elementy metalowe to elementy wykonane z materiałów innych niż tworzywa sztuczne lub włókna szklane: elementy metalowe rozwijają swój potencjał w zastosowaniach wysokociśnieniowych i wysokotemperaturowych. Nadają się do długotrwałego użytkowania i mogą być ponownie użyte po czyszczeniu. Nasze elementy filtrujące wykonane są głównie ze stali nierdzewnej, co zapobiega korozji i pozwala uniknąć innych niepożądanych reakcji.

Używamy tkanin metalowych, włókniny metalowej oraz laminatów spiekanych. Tkanina metalowa ma określoną strukturę i jest zaprojektowana dla przepuszczalności filtra 10 μm. Dzięki różnym rodzajom połączeń splotowych i wynikającym z tego różnym formom porów projektujemy funkcjonalne elementy z siatki metalowej tak, aby wpływ filtra na materiał i produkcję można było optymalnie wykorzystać. Zastosowanie włókniny metalowej jest szczególnie istotne w przypadku elementów o bardzo wysokiej dokładności filtracji od 1 μm. W przeciwieństwie do metalowej tkaniny, metalowa włóknina ma nieokreśloną strukturę, która objawia się przy wyższych ciśnieniach i nieokreślonym przepływie materiału przez filtr. Ze względu na czyszczenie i płukanie wsteczne, metalowa tkanina jest bardziej odpowiednia niż metalowa włóknina. Włóknina metalowa wykazuje swoją wytrzymałość w procesach wymagających wysokiego rozdrobnienia oraz w filtracji płynów o niskiej lepkości. Metalową tkaninę i metalowe vlis można łączyć ze sobą według różnych specyfikacji. Umożliwia to kompozycję wielowarstwową, która pozwala na stopniowe oddzielanie zanieczyszczeń, a tym samym optymalizuje właściwości procesu produkcyjnego naszych klientów. Specjalną formą łączenia różnych warstw są laminaty spiekane. Spiekanie wielu warstw zapobiega przemieszczaniu się poszczególnych warstw względem siebie, a przepływ produkcji jest zoptymalizowany.

Blachy perforowane lub sita szczelinowe stosujemy jako grubą warstwę filtracyjną lub do stabilizacji elementu funkcjonalnego. Blachy perforowane mają strukturę dwuwymiarową, sita szczelinowe składają się z pojedynczych spawanych rozpor profilowych, których geometria była wykonana w celu zapewnienia optymalnego przepływu.

Aby ograniczyć wymianę filtrów, oferujemy filtry o zwiększonej powierzchni filtracyjnej, które mogą wchłonąć większą ilość brudu i gwarantują dłuższą żywotność filtra. Dzięki plisowaniu naszych elementów filtrujących z tkaniny metalowej i/lub metalowej włókniny (runa) powstają stabilne plisy. W przypadku lepszych metalowych elementów filtrujących, do pomyślnego użycie musi dominować przeciwieństwa: powierzchnia filtracyjna do przestrzeni produkcyjnej. Powierzchnia filtracyjna jest zoptymalizowana przez jak największą liczbę plisów i ich wysokością. W praktyce jednak to rozwiązanie nie znajduje zastosowania, ponieważ lepszy element filtrujący musi zostać zintegrowany bez większych zmian w maszynach, liniach czy procesach produkcyjnych. Dana przestrzeń dla elementu filtrującego w danym systemie często uniemożliwia montaż plisowania.

Kontrolujemy zarówno przestrzeń, jak i powierzchnię filtracyjną dzięki innowacyjnej technologii plisowania: najmniejsza wysokość zakładki przy fizycznie możliwej granicy obróbki metalu dla większej liczby powierzchni filtracyjnych w ciasnych przestrzeniach. Dzięki minimalnej wysokości plisowania 2,3 mm oraz dzięki naszym MicroPleats możemy stworzyć rozwiązanie, które natychmiast zwiększy wydajność produkcji Twojej linii i ponad dwukrotnie zwiększy żywotność.

Nasze elementy funkcjonalne składają się z różnych pojedynczych części. Precyzyjne łączenie to klucz do wysokiej jakości elementów filtrujących i drucianych. Połączenie oprócz formy i stabilności zapewnia również możliwości funkcjonalne: połączenia muszą mieć absolutną szczelność, aby oddzielić np. stronę czystą od brudnej podczas filtracji. Materiały użyte do łączenia muszą posiadać wymaganą stabilność chemiczną, mechaniczną i termiczną, podobnie jak pozostałe pojedyncze części. Stosujemy, zgodnie ze specyfikacją zastosowania, całe spektrum technik łączenia, od łączenia siłowego przez prasowanie i zaciskanie do łączenia materiałów poprzez spawanie, lutowanie lub klejenie.

Częściej do łączenia tkaniny metalowej z obrzeżem lub końcówką elementu funkcjonalnego stosuje się prasowanie lub zaciskanie. Prasowanie i zaciskanie to procedury szybkiego łączenia, które nie wymagają dodatkowych środków łączenia. Szczelność połączenia zależy od zastosowania i kombinacji mediów filtracyjnych oraz krawędzi/elementu końcowego. Mając to na uwadze, możliwe jest uzyskanie szczelności poprzez prasowanie lub zaciskanie bez użycia dodatkowych łączników.

Łączenie materiałów odbywa się poprzez spawanie, lutowanie lub klejenie. Technologia spawania daje różne możliwości łączenia poszczególnych części materiałów tak, aby zagwarantować wytrzymałość i szczelność połączenia oraz duże obciążenie połączenia. Technologię zgrzewania stosujemy np. do łączenia tkaniny metalowej z boku zatyczek filtrów, łączenia korpusu funkcjonalnego z końcówką lub łączenia konstrukcji z tkaniną metalową. Wykorzystywanie nowoczesnego sprzętu oraz coraz lepszy rozwój technologii spawania do produkcji elementów filtracyjnych jest głównym celem rozwoju naszej produkcji. Do łączenia materiałów używamy klejów, które są bezpośrednio przeznaczone na obszar zastosowania naszych klientów. Klejenie to szybka metoda łączenia, przy czym połączenia są mniej dokładne niż spawanie. Zgodnie ze specyfikacją kleju szwy klejone wykazują większą elastyczność niż szwy spawane.

Droga od rolki tkaniny metalowej do elementu funkcjonalnego rozpoczyna się od precyzyjnego docięcia tkaniny metalowej do pożądanego wymiaru. Tutaj wykorzystujemy dużą szerokość pasa w różnych technologiach cięcia, aby stworzyć optymalny wymiar z naszej tkaniny. Zwracamy przy tym uwagę na specyficzne właściwości różnych rodzajów splotów, materiałów i grubości drutu.

Cięcie nożem mechanicznym to sprawdzona metoda szybkiego cięcia standardowych specyfikacji. Cięcie z rolek jest szybsze niż inne procedury, ale ma również wady dotyczące jakości krawędzi tnących. Cięcie mechaniczne prowadzi do powstania postrzępionych drutów po bokach cięcia, które należy usunąć ręcznie w celu dalszej obróbki. Cięcie mechaniczne wykonuje się nieruchomym ostrzem, dzięki czemu można wykonywać tylko proste cięcia. Przy większych ilościach stosujemy wykrawarki, które umożliwiają precyzyjne wycinanie zdefiniowanych form.

Wysoką jakość krawędzi osiągamy poprzez cięcie termiczne. Dzięki ciepłu cienkie druty na krawędziach półfabrykatu są ze sobą połączone i umożliwiają dalszą bezpośrednią obróbkę i ergonomiczną obsługę naszego materiału. Cięcie termiczne przeznaczone jest do większych szerokości określonych pasów tkanin i drutów. Między innymi przy cięciu plazmą termiczną lub laserem głowice tnące są ruchome. Kształty, które wymagałyby narzędzi specyficznych dla produkcji, można również wycinać za pomocą urządzeń stałych i NC-automatem.

Jakość naszych produktów i jakość obsługi klienta jest naszym priorytetem numer jeden. Podstawą tego są precyzyjne produkty, które są opracowywane i produkowane zgodnie z wymaganiami naszych klientów. Umożliwia to inżynieria produktu, kładąca nacisk z jednej strony na wymagania klientów, az drugiej na zaawansowaną technologię produkcji.

Poprzez engineering projektujemy elementy funkcjonalne, dzięki czemu możemy zaoferować naszym klientom rozwiązania o wyższej wydajności. Dzięki specjalistycznej wiedzy technicznej inżynieria jest punktem podziału między naszą sprzedażą a naszą produkcją. Dzięki naszemu spojrzeniu na obróbkę metali i tkanin metalowych, wymaganiom klientów i naszej wiedzy w Engineering połączyć w produkt. Każdy produkt jest określony konstrukcją i rozkładem części. Wraz ze sprzedażą odbywa się to w dialogu z naszymi klientami w celu optymalizacji funkcji, optymalnego wykorzystania przestrzeni, projektowania ergonomicznych elementów funkcjonalnych, wydłużenia żywotności i poszukiwania rozwiązań o wartości dodanej. Ponadto nasz Engeneering jest poparty konkretnymi impulsami do dalszego rozwoju naszych możliwości, abyśmy mogli oferować naszym klientom bardziej atrakcyjne osiągnięcia w przyszłości. Dlatego pracujemy nad projektami przyszłości, symulując media, produkcję bez narzędzi lub stosując nowe specyfikacje materiałów.

Do precyzyjnej i zorientowanej technologicznie pracy stosujemy ciągły łańcuch jakości w połączeniu z najnowszą technologią.

Aby sprostać temu zapotrzebowaniu i dalej rozwijać się dzięki naszym produktom, opieramy się na pracy rozwojowej i jakościowej. W naszym laboratorium mierzymy stosowane przez nas materiały, badamy właściwości zastosowania naszych elementów funkcjonalnych oraz drukujemy prototypy.

Testujemy geometrię i wytrzymałość używanej przez nas siatki metalowe oraz produkowane przez nas elementy funkcjonalne. Właściwości techniczne od drutu do gotowych elementów funkcjonalnych stanowią elementarną część naszych wymagań jakościowych, którym odpowiadają bieżące kontrole. Specjalnie w przypadku nowych produktów gwarantujemy naszym klientom, że wymagana funkcja i zastosowanie naszych produktów zostaną osiągnięte po ich zamontowaniu u naszych klientów.

Sprawdzamy właściwości naszych elementów funkcjonalnych w działaniu. Tym samym gwarantujemy np. szczelność elementów filtracyjnych z dokładnością przepuszczalności filtra do 1 μm. W celu wykorzystania akustycznego naszego MASH® mierzymy parametry, które wpływają na właściwości akustyczne materiału. W ten sposób nasi klienci mogą polegać na naszym produkcie.

Już teraz wykorzystujemy produkcję addytywną do tworzenia prototypów naszych produktów z wykorzystaniem druku 3D. Dzięki temu pomysły stają się namacalne, przyspieszają proces rozwoju i poprawiają dialog z naszymi klientami. Technologia druku 3D, którą wykorzystujemy w produkcji elementów filtrujących, wciąż potrzebuje czasu na rozwój. Jednak już dziś mamy okazję poprawić nasze wyniki.